Nikel-Titanyum Yay Üretim Süreci

Ni-Ti yaylar nikel-titanyum şekil hafızalı alaşımın (SMA) özelliklerine göre üretilen fonksiyonel bileşenlerdir. Tıp, havacılık, elektronik ve diğer alanlarda yaygın olarak kullanılmaktadırlar. Üretim süreci bileşimin, mikro yapının ve mekanik özelliklerin sıkı kontrolünü gerektirir. Temel süreç beş temel adım etrafında toplanmıştır: malzeme hazırlama - şekillendirme - ısıl işlem - işlem sonrası - performans testi. Spesifik süreç ve temel teknolojiler aşağıdaki gibidir:

Çekirdek Hammadde Hazırlama: Nikel-Titanyum Alaşımlı Çubuk/Tel Hazırlama

Nikel-titanyum yayların çekirdek performansı, nikel-titanyum alaşımının bileşiminin tekdüzeliğine bağlıdır (nikel içeriği tipik olarak %50,5 ila %51,2'dir (atom oranı) ve şekil hafızasını ve süper esnekliği sağlamak için hassas bir şekilde kontrol edilmelidir). Bu aşama sürecin temelidir.

Hammadde Oranlama ve Eritme

Yüksek saflıkta hammaddeler kullanılır: titanyum sünger (saflık ≥%99,7) ve elektrolitik nikel (saflık ≥%99,9). Tasarlanan bileşim hassas bir şekilde tartılır (nikel içerik sapmasının neden olduğu faz geçiş sıcaklığı kaymasını önlemek için tolerans ±%0,1 atomik oran dahilinde olmalıdır).

Eritme Süreci: Vakum indüksiyonlu eritme (VIM) veya vakum arklı eritme (VAR) ana yöntemdir. Bir veya iki yeniden eritme aşaması, bileşenlerin ayrılmasını ortadan kaldırır ve bunun sonucunda tekdüze bir nikel-titanyum ana alaşım külçesi (tipik olarak 50-150 mm çapında) elde edilir.

Anahtar Kontroller: Alaşım oksidasyonunu önlemek için erime vakumu ≥1×10⁻³Pa olmalıdır; Kaba döküm yapısının oluşmasını önlemek için soğutma hızı 50-100°C/dk olarak kontrol edilmelidir.

Plastik İşleme: Alaşımlı Çubuklar/Teller Yapımı

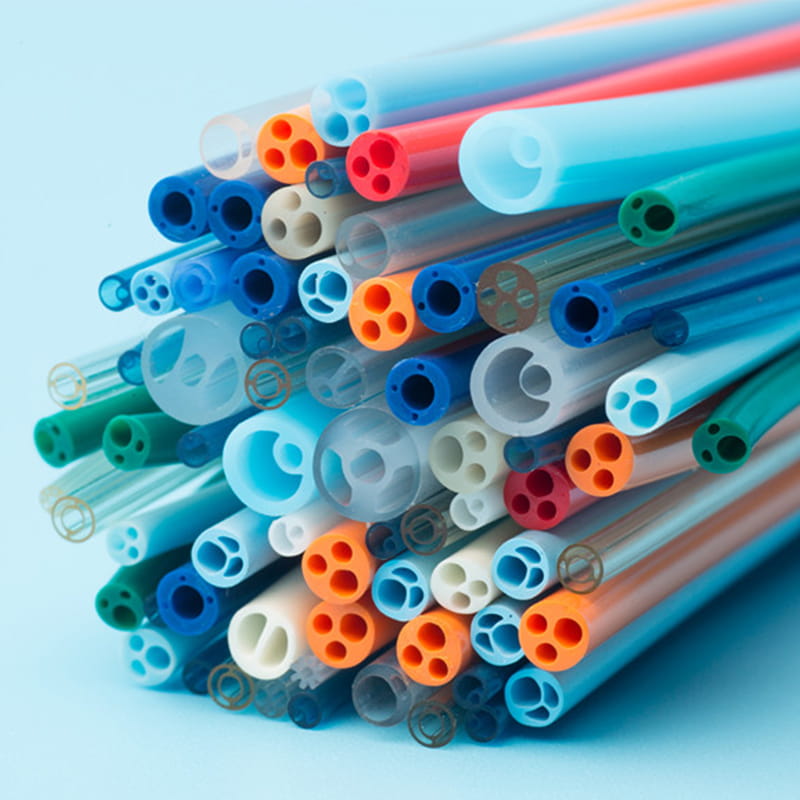

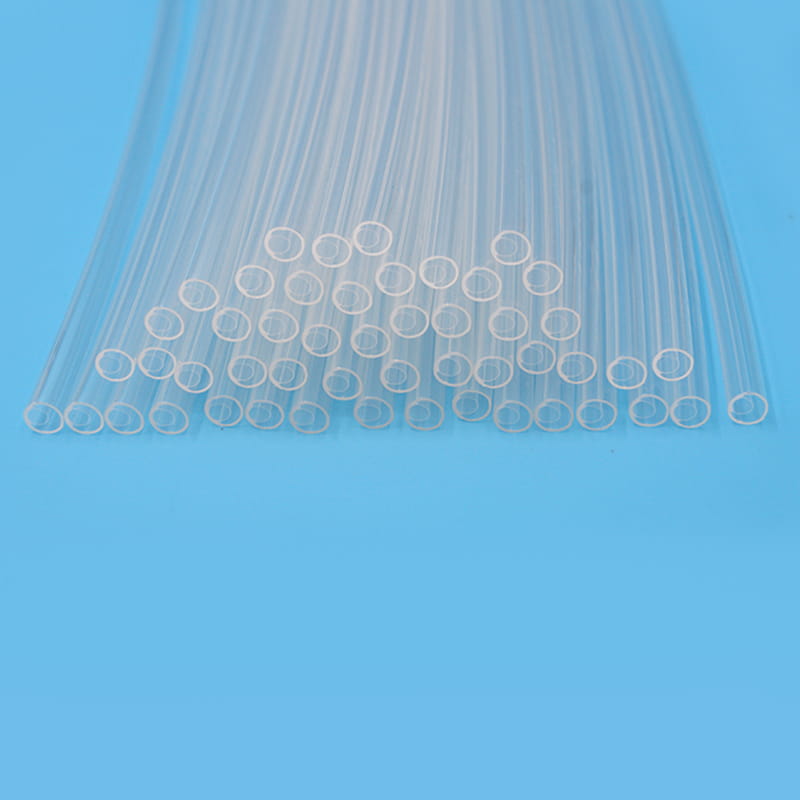

Nikel-titanyum alaşımları oda sıcaklığında zayıf plastiklik sergiler ve yay boşlukları (çapları yay özelliklerine göre belirlenen çubuklar veya teller) üretmek için sıcak işleme ve soğuk işlemenin bir kombinasyonunu gerektirir. Tıbbi yay teli 0,1 mm kadar küçük olabilir:

Sıcak Dövme/Sıcak Haddeleme: Alaşım külçesi 800-950°C'ye ısıtılır (beta fazı bölgesinde, nikel-titanyum alaşımlarının yüksek sıcaklıkta kararlı fazı). Daha sonra 20-50 mm çapındaki çubuklar halinde dövme veya haddeleme gerçekleştirilir, döküm yapısı parçalanır ve tane boyutu inceltilir.

Soğuk Çekme/Soğuk Haddeleme: Sıcak işlenmiş çubuklar, hedef çapa kadar kademeli olarak soğuk çekilir (veya soğuk haddelenir), her deformasyon %5-%15'e kadar kontrol edilir (aşırı tek deformasyonun neden olduğu kırılgan çatlamayı önlemek için). İş sertleşmesini ortadan kaldırmak ve plastisiteyi yeniden sağlamak için iki aşama arasında ara tavlama (700-800°C, 10-30 dakika) gerçekleştirilir.

Yüzey İşlem: Soğuk işlemden sonra, sonraki şekillendirme sırasında gerilim yoğunlaşmasını önlemek amacıyla yüzey oksit tabakasını çıkarmak ve pürüzsüz bir yüzey kalitesi (Ra ≤ 0,8μm) sağlamak için dekapaj (nitrik asit ve hidroflorik asit karışımı) gerçekleştirilir.

Yay Şekillendirme: Maça Şekli İmalatı

Yayın yapısına (basınç, çekme, burulma) ve hassasiyet gereksinimlerine göre farklı şekillendirme işlemleri seçilir. Önemli olan, kararlı yay geometrisini sağlamak ve sonraki ısıl işlemden sonra önemli deformasyonu önlemektir.

Sarma (Ana Akım İşlem)

Ekipman: Sarma hızını (50-200 rpm), adımını (0,1-5mm) ve dönüş sayısını (1-100) hassas bir şekilde kontrol eden CNC yay sarma makinesi kullanılır. Silindirik ve konik şekiller gibi normal yaylar için uygundur.

kalıp: Yayın iç çapına göre bir mandrel seçilir (nikel-titanyum alaşımlarına yapışmayı önlemek için çoğunlukla yüksek hız çeliğinden veya karbürden yapılır). Sarma sırasında, bobinlerin gevşemesini veya üst üste binmesini önlemek için mandrel hızı tel besleme hızına uygun olmalıdır.

Anahtar Parametreler: Aşırı soğukta sertleşmeye neden olabilecek ve sonraki ısıl işlem sonuçlarını etkileyebilecek aşırı gerilimi önlemek için sarım gerilimi 10 ila 50 MPa arasında kontrol edilir (tel çapına göre ayarlanır).

Özel Şekillendirme Prosesleri (Karmaşık Yapılar)

Özel şekilli yaylar için (değişken çaplı ve değişken adımlı yaylar gibi), lazer kesim kullanılır (öncelikle nikel-titanyum alaşımlı levha/tüp boş bir parçaya işlenir ve ardından yay şekli, ±0,01 mm hassasiyetle bir fiber lazer kullanılarak kesilir).

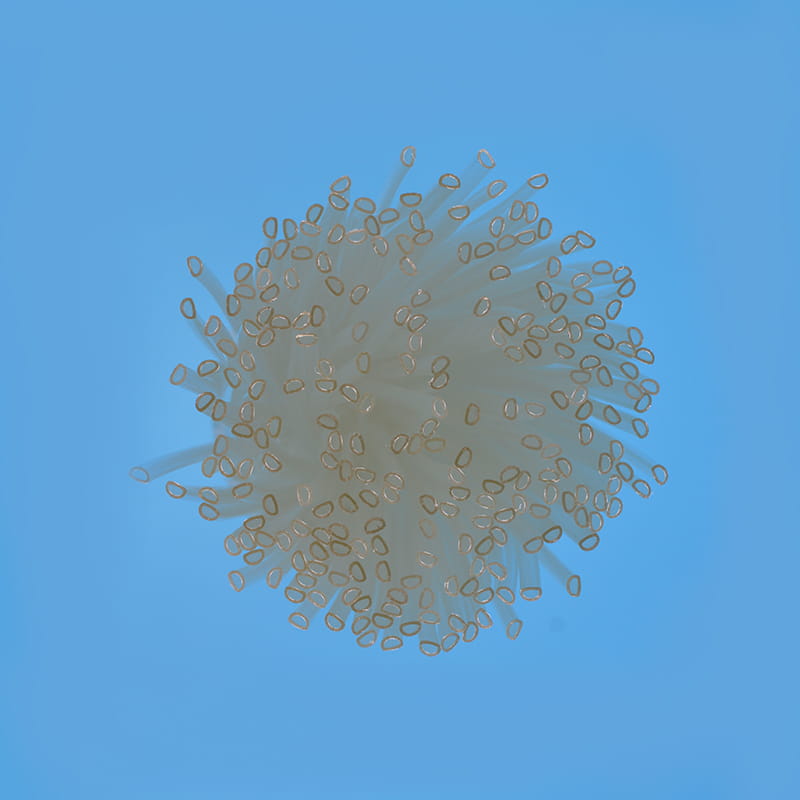

Mikro yaylar (tıbbi damar stentlerinde kullanılanlar gibi), mikro elektro şekillendirme veya hassas enjeksiyonlu kalıplama (nikel-titanyum toz metalurjisi boşlukları gerektirir) kullanılarak üretilir, ancak bu daha pahalıdır ve yüksek hassasiyetli uygulamalar için uygundur.

Temel Isıl İşlem: Şekil Hafızasının/Süper Esnekliğin Kazandırılması

Nikel-titanyum yayların temel özellikleri (şekil hafıza etkisi, süper esneklik, faz geçiş sıcaklığı) ısıl işlemle elde edilir. Bu aşama sürecin özüdür ve sıcaklığın, bekletme süresinin ve soğuma hızının sıkı kontrolünü gerektirir.

Çözüm Tedavisi: İç Stresi Azaltır Kompozisyonu Homojenleştirir

Amaç: Soğuk işlem sırasında oluşan iç gerilimleri ortadan kaldırır ve alaşım elementlerinin (Ni ve Ti) düzgün dağılımını sağlayarak daha sonraki yaşlandırma işleminin temelini oluşturur.

Proses Parametreleri: 900-1050°C'ye ısıtma (β fazı bölgesi), 10-60 dakika bekletme (kütük boyutuna göre ayarlanmış, tel için daha kısa tutma süresi ve çubuk için daha uzun tutma süresi), ardından β fazının kırılgan Ti₂Ni fazına ayrışmasını önlemek için suyla söndürme (soğutma hızı ≥100°C/s).

Yaşlanma Tedavisi: Faz Geçiş Sıcaklığının ve Mekanik Özelliklerin Düzenlenmesi

Amaç: Yaşlandırma yoluyla, ince ikincil fazlar (Ti₂Ni gibi) çökeltilir ve alaşımın faz geçiş sıcaklığı ayarlanır (Af: östenit bitiş sıcaklığı, uygulamaya bağlı olarak tipik olarak -50°C ile 100°C arasında kontrol edilir; örneğin, tıbbi yaylar için Af tipik olarak insan vücut sıcaklığına uygun şekilde 37°C civarındadır), aynı zamanda mukavemeti ve süper esnekliği artırır.

Proses Parametreleri: 400-550°C'ye (a' β çift fazlı bölge) ısıtma, 30-180 dakika tutma, ardından hava veya fırında soğutma (soğutma hızı, çökeltilen fazın boyutunu etkiler; havayla soğutma, daha ince çökeltiler ve daha yüksek mukavemet üretir).

Örnek: Yayın oda sıcaklığında süper esneklik sergilemesi gerekiyorsa Af sıcaklığı oda sıcaklığının altında kontrol edilmelidir (örneğin, Af = -10°C); "düşük sıcaklıkta deformasyon-yüksek sıcaklıkta geri kazanım" şekil hafızası etkisi isteniyorsa Af, hedef geri kazanım sıcaklığına (örneğin 60°C) göre kontrol edilmelidir.

Şekillendirme: Yay Geometrisinin Sabitlenmesi

Sarıldıktan sonra yay, bir şekillendirme kalıbında (tipik olarak 150-300°C'de 10-30 dakika) düşük sıcaklıkta şekillendirmeye tabi tutulur. Bunun amacı yayın eğimi ve dönüş sayısı gibi geometrik parametrelerini sabitlemek ve sonraki kullanım sırasında kaymayı önlemektir. Bu özellikle hassas tıbbi yaylar için geçerlidir.

İşlem Sonrası: Hassasiyetin ve Yüzey Kalitesinin Artırılması

Bu aşama öncelikle şekillendirme ve ısıl işlem sonrası hassas sapmaları ve yüzey kusurlarını gidererek yayın montaj ve çalışma gereksinimlerini karşılamasını sağlar.

Son Düzeltme ve Bitirme

Sarma işleminden sonra yayın uçlarında çapak veya düzgünsüzlükler olabilir. Bunlar, yay serbest yükseklik hatasını ±0,1 mm dahilinde korurken uç yüzey düzlüğünü (diklik hatası ≤ 0,5°) sağlamak için hassas taşlama çarkı kesimi (çubuk yaylar için) veya lazer kesme (tel yaylar için) kullanılarak düzeltme yapılmasını gerektirir.

Yüzey Güçlendirme ve Koruma

Yüzey Parlatma: Elektrokimyasal parlatma (elektrolit olarak fosforik asit ve sülfürik asit karışımı kullanılarak) veya mekanik parlatma (elmas taşlama çarkı kullanılarak), yüzey pürüzlülüğünü Ra ≤ 0,2μm'ye düşürmek ve kullanım sırasında temas eden parçalardaki aşınmayı en aza indirmek için kullanılır (örneğin, tıbbi yaylar insan dokusunu çizmekten kaçınmalıdır).

Korozyon Önleyici Kaplama: Aşındırıcı ortamlarda (okyanus veya tıbbi sıvılar gibi) kullanıldığında, korozyon direncini arttırmak için titanyum nitrür (TiN) kaplama (fiziksel buhar biriktirme yoluyla) veya politetrafloroetilen (PTFE) kaplama gerekir. (NiTi alaşımları uzun süreli daldırma sırasında nikel iyonu salınımına karşı hassastır; iyon salınımı ≤ 0,1 μg/cm²/gün olacak şekilde kontrol edilmelidir.)

Temizleme ve Kurutma

Yüzey yağını ve cila kalıntısını çıkarmak için ultrasonik temizleme (nötr bir yağ giderme maddesi kullanarak, 40-60°C'de 10-20 dakika) kullanın. Daha sonra yüzey oksidasyonunu önlemek için vakumlu kurutma fırınında (80-120°C'de 30 dakika) kurutun.

Performans Testi: Ürün Kalifikasyonunun Sağlanması

NiTi yaylar çok boyutlu performans testine tabi tutulur. Temel test öğeleri aşağıdaki gibidir:

| Algılama Kategorisi | Test öğeleri | Test yöntemleri ve standartları | Uygunluk gereksinimleri |

| Kompozisyon ve yapı | Nikel içeriği | İndüktif olarak eşleşmiş plazma optik emisyon spektroskopisi (ICP-OES) | %50,5~%51,2 (atom oranı) |

| mikro yapı | Metalografik mikroskop / Transmisyon elektron mikroskobu (TEM) | Tane boyutu ≤10μm, belirgin bir ikinci faz toplanması yok | |

| Mekanik özellikler | Süper esneklik (oda sıcaklığı) | Üniversal test makinesi, döngüsel yükleme (%5 gerinim) | Artık gerilim ≤ %0,5, döngü stabilitesi ≥ 1000 kat |

| Şekil hafıza efekti | Isıtma-soğutma döngüsü testi (geri kazanım oranının ölçülmesi) | Şekil kurtarma oranı ≥98% | |

| Geometrik doğruluk | Hatve, dönüş sayısı, serbest yükseklik | Lazer Çap Ölçer / Koordinat Ölçme Makinesi | Boyutsal hata ≤ ±0,02 mm |

| Güvenlik performansı | Nikel iyonu çözünmesi (tıbbi kullanım) | Simüle edilmiş vücut sıvısına daldırma testi (ISO 10993-15) | ≤0,1μg/cm²·d |

| Yorgunluk ömrü | Yorulma test makinesi (yükleme frekansı 1~10Hz) | Yorgunluk ömrü ≥1×10⁶ times (under rated load) |

Tipik Uygulama Senaryolarındaki Proses Farklılıkları

Farklı alanların nikel-titanyum yaylar için farklı performans gereksinimleri vardır ve hedeflenen proses ayarlamaları gerektirir:

Tıbbi (örn. vasküler stentler, ortodontik ark teli yayları): Nikel iyonu çözünmesinin sıkı kontrolü (TiN kaplamanın eklenmesi), faz geçiş sıcaklığı (Af ≈ 37°C) ve yüksek kalıplama hassasiyeti (lazerle kesme ve elektrokimyasal cilalama) gereklidir;

Havacılık (örneğin, uydu dağıtım mekanizması yayları): ≥ 1×10⁵ döngülük yorulma ömrü gereksinimi ile iyileştirilmiş yüksek ve düşük sıcaklık direnci gereklidir (yüksek sıcaklık stabilitesini arttırmak için eskime sıcaklığı 500-550°C'ye yükseltilmiştir);

Elektronik (örneğin konnektör kontak yayları): Yüksek elastikiyet gereklidir (oda sıcaklığında süper esneklik, Af ≤ 25°C), yüzey gümüş kaplama gerektirir (iletkenliği arttırmak için) ve kalıplama için mikro sarma makineleri (tel çapı ≤ 0,2 mm) kullanılır.

Özetle, nikel-titanyum yay üretim süreci "malzeme bilimi hassas imalat ısıl işlem mühendisliği"nin bir birleşimidir. İşin özü, farklı senaryoların işlevsel gereksinimlerini karşılamak için her adımda parametre kontrolü yoluyla malzemenin şekil hafızası özelliklerini, mekanik kararlılığını ve geometrik hassasiyetini dengelemede yatmaktadır.

For more information, please call us at +86-18913710126 or email us at .

Vasküler girişimsel prosedürler, özellikle koroner arter hastalığı, periferik arter hastalığı ve ...

Giriş Tek lümenli endobronşiyal tüp Özellikle mekanik ventilasyon ger...

Modern tıpta tıbbi kateterler çok çeşitli tedavi ve teşhis prosedürlerinde kullanılan vazgeçilmez...

Sağlık sektöründe tıbbi cihazlar için doğru malzeme seçiminin önemi göz ardı edilemez. Kullanılan...

Hassas tıp çağında, küçük bir tüp genellikle hayat kurtarma sorumluluklarının ağırlığını taşır. G...

Modern sağlık hizmetlerinde hassas sıvı yönetimi, hasta güvenliği ve tedavi etkinliği açısından ç...